Prins Staal ist ein in Haarlem ansässiges Stahlverarbeitungs- und Handelsunternehmen . Das niederländische Unternehmen handelt mit Kohlenstoff- und Edelstahl und fertigt Teile aus Stahl. Kurze Lieferzeiten gepaart mit einzigartigen Teilen für hochwertige Anwendungen sind der Fokus des Unternehmens. Prins Staal beschäftigt am Standort Haarlem über 75 Mitarbeiter und verfügt über eine breite Palette an Stahlverarbeitungsmaschinen. Das Unternehmen verwendet Brenn-, Plasma- und Laserschneiden für Stahl und verfügt außerdem über eine Fülle anderer Geräte zum Scheren, Schleifen, Richten, Glühen, Bohren oder Sägen von Stahl. Das Unternehmen stellt industrielle Stahlteile, Teile für große Maschinen und sogar Segmente für Schiffe her. Wir haben sie heute besucht, um ihre 7 Brennschneider, 5 Plasmaschneider und eine ganze Reihe anderer Maschinen zu sehen.

Das mit 3D4Makers PLA gedruckte Objekt ist in der Mitte teilweise weiß und hält die Kette zurück. Bildnachweis Jasper Wille .

Die Anlage selbst ist mit über 30.000 Quadratmetern Fläche in großen Hallen immens. Schwere Hebegeräte, die Magnete verwenden, können 12 Tonnen schwere Stahlteile um die Anlage herumtragen, die sich zehn Meter über uns befindet. Die Mitarbeiter bemannen Plasmaschneider, die Tausende von Stahlteilen präzise aus ultrahochfestem Stahl schneiden. Große Schalen mit einem Gewicht von manchmal 25 Tonnen und mehr werden in den Plasmaschneider eingeführt und automatisch Teile aus den Stahlplatten geschnitten. Ein kürzlich installierter brandneuer Plasmaschneider schneidet eckige Muster in eine acht Tonnen schwere Edelstahlplatte. Der Arbeitsbereich der Maschine beträgt über 75 Meter mal 6 Meter und die Temperaturen des Plasmaschneiders können erreichen 25.000ºC . Prins Staal hat viele sehr neue High-Tech-Maschinen. Das Unternehmen besteht jedoch bereits seit den 70er Jahren und verfügt auch noch über einen beträchtlichen Bestand an alten Maschinen.

Einige Brennschneider, Biegegeräte und Transportmaschinen, die dreißig oder mehr Jahre alt sind, sind immer noch in sehr gutem Zustand. Diese Maschinen stammten von High-End-Anbietern und waren robust gebaut. Das Unternehmen ist immer noch in der Lage, die ISO- und andere Standards zu erfüllen, die für viele Teile von Prins erforderlich sind, und verwendet sie gerne weiterhin. Prins hatte jedoch ein Problem: Für einige seiner Maschinen waren keine Ersatzteile mehr verfügbar. Bohrerhalter für riesige Fräsmaschinen und Transportkettenabdeckungen für 4 mal 5 Meter große Tablare zum Transport von Stahlplatten gab es nicht mehr. Abgesehen von diesen Ersatzteilen, die regelmäßig ausfallen sollen, sind die restlichen Maschinen in gutem Zustand.

Die Maschine ist riesig und die Stahlplatten wiegen Hunderte von Kilo .

Das technische Serviceteam von Prins Staal suchte nach einer Lösung für diese Teile. Das Volumen war zu gering, um sie im Spritzguss herzustellen. Auch das Fräsen der Teile aus Stahl oder anderen Materialien kam nicht in Frage. Die Transportkettenabdeckungen zum Beispiel sind Polymerteile, die im Falle eines Missgeschicks auf Versagen ausgelegt sind. Diese Teile sollen brechen, damit die Kette, die unter großem Druck steht, nicht reißt. Das Reißen der Kette wäre ein viel gefährlicherer und kostspieligerer Vorfall. Es wurde ein Kunststoffteil benötigt, das stark und zäh ist und gleichzeitig eine gute Schlagfestigkeit und eine gewisse Flexibilität aufweist. Die Formen waren auch mit verschiedenen Werkzeugen schwierig zu bearbeiten. Ad van Dijk von Prins Steal wandte sich dann für ihre Lösung dem 3D-Druck zu. Die Teile wurden entworfen und gedruckt. Als Material testete das Team ABS,

PETG , PLA und

ASA .

Die Teile wurden auf einem Ultimaker 2 mit 100 % Füllung gedruckt. Andere Testfüllungsmuster und Dichten wurden ebenso wie Druckausrichtungen getestet. Die Teile mussten stark sein, aber auf vorgegebene Weise versagen. Sie konnten nicht vorzeitig brechen oder sich zu schnell abnutzen. Nach vielen Tests entschied sich das Team für PLA als Material für die Transporthüllen. Das hat uns sehr überrascht. Normalerweise würden wir uns für diese Art von Anwendungen immer nach PET und

ABS umsehen. Durch die gute Schichthaftung des PLA ist das Material hochfest genug für diese Anwendung und hatte das richtige Maß an Flex.

Mittlerweile hat das Unternehmen über 100 3D-gedruckte Ersatzteile für diese Transportkettenabdeckungen hergestellt. Sie funktionieren gut und halten zwischen zwei und sechs Monaten auf den Maschinen. Das Team experimentiert immer noch mit neuen Materialien wie ASA und anderen Qualitäten. Über ein Dutzend Bohrerführungen wurden ebenfalls 3D-gedruckt. Auch diese leisten gute Dienste und werden wie die anderen Ersatzteile in der Produktion eingesetzt.

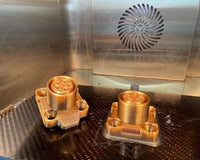

Ein 3D-gedrucktes Bohrerhalter-Ersatzteil für einen Industriefräser.

Wir sind sehr stolz darauf, dass unsere 3D4Makers PLA und ASA für diese Art von Anwendungen verwendet werden. Es wurde viel über den 3D-Druck von Ersatzteilen gesprochen. Es ist eine großartige Sache zu sehen, dass ein Unternehmen aus der Not heraus auf 3D-gedruckte Ersatzteile umsteigt und zu sehen, wie sie bei der Verarbeitung von Tausenden von Tonnen Stahl helfen. Wir freuen uns auch, dass der 3D-Druck verwendet werden kann, um die Lebensdauer hochwertiger High-End-Maschinen zu verlängern. Wir glauben, dass es für viele andere Unternehmen viel mehr Möglichkeiten im 3D-Druck von Ersatzteilen für Maschinen gibt.